Caracterización mecánica de

materiales con matrices biodegradables impresas en 3D

Mechanical characterization of materials with 3D printed

biodegradable matrices

Gerardo Andrés Alvarenga

Salinas1* , Eduardo Giangreco1

, Eduardo Giangreco1 , Williams Bobadilla1

, Williams Bobadilla1 , Jeisson Sastoque2

, Jeisson Sastoque2 , Carmen Sánchez1

, Carmen Sánchez1 , Magno Maíz1

, Magno Maíz1 1Universidad Nacional de

Asunción. Facultad Politécnica. San Lorenzo, Paraguay. 2Universidad

Santo Tomás. Departamento de Ingeniería. Bogotá, Colombia *Autor de

correspondencia: gaas@pol.una.py.

1Universidad Nacional de

Asunción. Facultad Politécnica. San Lorenzo, Paraguay. 2Universidad

Santo Tomás. Departamento de Ingeniería. Bogotá, Colombia *Autor de

correspondencia: gaas@pol.una.py.

Recibido:15 julio 2021

Aceptado:9 diciembre 2021

Recibido en versión modificada:3 de mayo 202

2.

Alvarenga Salinas, G. A., Giangreco, E., Bobadilla, W.,

Sastoque, J., Sánchez, C. & Magno, M. (2022). Caracterización mecánica de

materiales con matrices biodegradables impresas en 3D. Revista investigaciones

y estudios – UNA, 13(1), 3-15. https://doi.org/10.47133/IEUNA22201b

Resumen. En el

presente trabajo se investigó la resistencia mecánica de materiales poliméricos

biodegradables fabricados con impresoras 3D. Las probetas fueron impresas al

15% de relleno en la estructura interna con filamentos de Ácido Poliláctico

(PLA) comercial dispuestos en distintos patrones geométricos de mallado de

impresión, tales como hexágonos, triángulos, cuadrados, entre otros. Fue

establecido una categorización de las mismas basado en sus patrones

estructurales de impresión 3D y sus respectivos desempeños en ensayos de

tracción. La probeta de mallado triangular presentó el mejor desempeño con

valores de esfuerzo máximo a la tensión promedio de 25,1 MPa, elongación máxima

promedio de 3,51 mm y Módulo de Young aproximado de 469,32 Mpa. Esta

categorización del material PLA impreso, basado en su patrón estructural de

impresión 3D y su resiliencia mecánica de tracción, puede representar un

criterio importante para adecuar la aplicación de los mismos. Este trabajo

contribuye a los nuevos avances tecnológicos sin olvidar las obligaciones con

el medio ambiente y enfatizando el desarrollo sostenible.

Palabras clave.

impresión 3D, PLA, tracción, sostenibilidad, biodegradable.

Abstract. In this work the resistance of 3D-printed

biodegradable polymeric materials is evaluated according to different printing

patterns. The specimens were printed at 15% fill in the internal structure with

commercial Polylactic Acid (PLA) filaments arranged in different geometric

patterns of printing mesh, such as hexagons, triangles, squares, among others.

They were categorized based on both, their 3D printing structural patterns, and

their performance in tensile tests. The triangular mesh specimen presented the

best performance reaching values of maximum stress at average tension of 25.1 MPa,

average maximum elongation of 3.51 mm and approximate Young's Modulus of 469.3

MPa. This type of categorization of 3D-printed PLA material, based on its 3D

printing structural pattern and its mechanical tensile strength, represents an

important criterion to optimize decisions during applications. Overall, this

work contributes to technological advances without forgetting the obligations

to the environment and sustainable development.

Keywords. 3D

printers, PLA, traction, sustainability, biodegradable, technology.

INTRODUCCIÓN

En

la actualidad la impresión 3D está en auge, siendo cada día más accesible. Las

aplicaciones son muy variadas, un ejemplo de esto son las prótesis dentales,

como se muestra en el artículo publicado por Espada y Nieto Sánchez (2013), en

su obra Modelos de estudio 3D, donde la impresión de elementos de

inmovilización semisólidos de plástico, que son más livianos, reemplaza al yeso

como soporte de extremidades con lesiones.

En

este estudio se utilizó filamentos para impresoras 3D de ácido polilácticos

PLA, polímero biodegradable derivado del ácido láctico, (Sáez y Ariel, 2013). Es un material altamente versátil,

sintetizado de recursos renovables al 100%, como son el maíz, la remolacha, el

trigo y otros productos ricos en almidón, (Schebor,

2000). Este ácido tiene muchas características equivalentes e incluso mejores

que muchos plásticos derivados del petróleo, lo que hace que sea eficaz, debido

a su biodegradabilidad, propiedades de barrera y biocompatibilidad, éste

biopolímero ha encontrado numerosas aplicaciones ya que presenta un amplio

rango inusual de propiedades, desde el estado amorfo hasta el estado

cristalino; propiedades que pueden lograrse manipulando las mezclas entre los

isómeros D(-) y L(+), los pesos moleculares y la copolimerización (Dickneider,

2019).

Además,

en la fabricación de materiales es de vital importancia conocer la resistencia

mecánica de objetos y piezas que componen una máquina o estructura, que, a su

vez, dependiendo de la aplicación que se le va a dar, repercute directamente en

factores como durabilidad y costo, los cuales son fundamentales en la

industria.

Según

Molina O. (2016), el estudio de las propiedades mecánicas consiste en conocer

si un polímero es suficientemente resistente como para soportar la solicitud de

una carga en particular. Los polímeros como grupo de materiales resultan muy

difíciles de clasificar desde el punto de vista de su comportamiento mecánico.

Estas propiedades difieren bastante unas de otras y a su vez, se ven afectadas

durante el ensayo por condiciones tales como la temperatura, naturaleza química

del medio, entre otros (Mott, 2009).

En

las impresiones 3D se aprecian los patrones de mallados internos con formas de

figuras geométricas básicas como triángulos y cuadrados. Es preciso mencionar

algunas de las investigaciones ya realizadas que constituyeron la base para

este trabajo, Lanza Sánchez (2015), que habla sobre los diferentes métodos para

el análisis de los polímeros y Molina O. (2016), sobre materiales

termoplásticos (ABS, PLA) impresos en 3D.

Esta

investigación tiene como objetivo principal la caracterización mecánica de

materiales con matrices PLA biodegradables. Además, se evaluaron distintos

patrones geométricos de mallado estructural obtenidos por el método de manufactura

aditiva de impresión 3D. Finalmente, se compararon las resistencias mecánicas

correspondientes a cada uno de los patrones de mallado de impresión.

MATERIALES Y MÉTODOS

La

elaboración y caracterización de las probetas fueron realizadas en el

laboratorio de la carrera de Ingeniería en Ciencias de los Materiales de la

Facultad Politécnica de la UNA y en el Instituto de Pesquisas Energéticas e Nucleares

IPEN, Universidad de São Paulo, Brasil.

El filamento utilizado para el

proceso de impresión 3D fue el ácido poliláctico (PLA), biopolímero

termoplástico cuya molécula precursora es el ácido láctico (Sáez y Ariel, 2013). En la Figura 1 se observa un

resumen de la obtención del polímero, que básicamente se divide generalmente en

dos etapas consecutivas: la primera la síntesis del ácido láctico y la segunda

la polimerización.

El método de impresión 3D aplicado

fue el de manufactura aditiva por medio del cual, se obtuvieron las probetas

con distintos patrones de mallados internos, estructurados de acuerdo con la

norma ASTM D638-14 (2015) para ensayos mecánicos. Avances recientes también

han aportado en crear nuevos materiales de impresión por el método de Modelado

por Deposición Fundida (FDM), (Alvarez et al.,

2016).

Cabe

resaltar, que el método de impresión 3D empleado cuenta con el programa

Autodesk Fusión 360, que permitió el diseño de las probetas, con las medidas

dadas por la norma mencionada más arriba, detalladas en la figura 2.

Figura 1. Proceso de polimerización. Fuente: Dickneider (2019).

Figura 2. Cotas de la probeta utilizada

para pruebas de tracción según Norma ASTM D638-14 (2015).

Una

vez terminado el diseño se procedió a exportar el archivo en formato STL

(abreviatura del inglés stereolithography), que es un formato de archivo

informático de diseño asistido por computadora (CAD) que define la geometría de

un objeto diseñado en 3D. Este formato es ampliamente usado en el mundo de la

impresión 3D y prácticamente todos los programas de impresión 3D soportan este

formato. A diferencia de otros solo contiene la información de la forma del

objeto, no hace referencia a color, textura, entre otros.

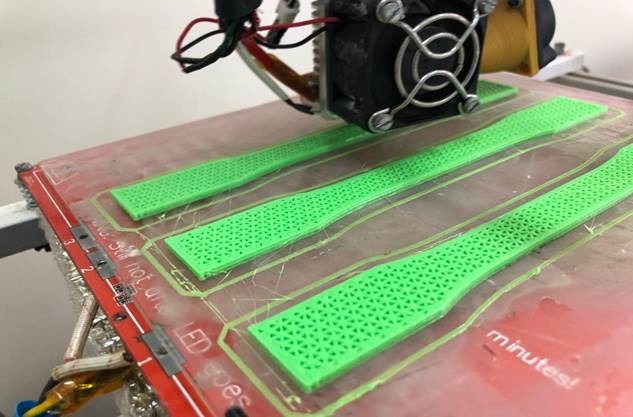

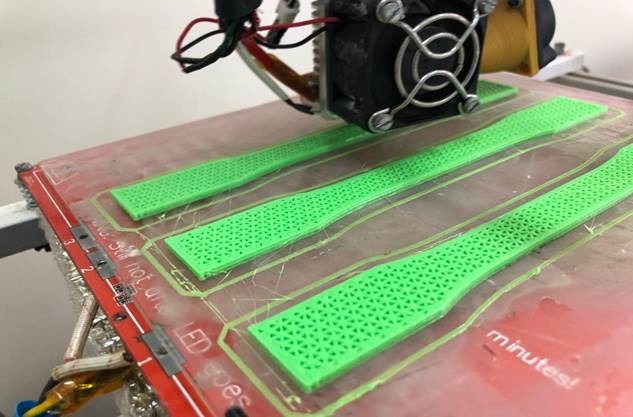

Luego

de tener preparado el archivo de las probetas, se procedió a la impresión de

los objetos con la impresora Prusa I3, con relleno de 15 % en todas las

probetas y con 5 tipos de patrones de mallados distintos en sus estructuras

internas.

El

programa encargado de pasar del objeto STL al formato que entiende la

impresora, denominado código G (G-code), fue el programa Cura. En este punto,

al pasar del STL al código G, uno elige la estructura interna que tendrá la

impresión del objeto.

En

la Figura 3 se muestra una captura de pantalla realizada a la mesa de trabajo

del programa Autodesk Fusion 360, donde se observa la cantidad de herramientas

que tiene este programa bastante útil y versátil, con el que se puede hacer

todo lo que uno imagine. Este programa puede integrarse sin problemas con otros

programas de diseño y tiene soporte para otros formatos de objetos 3D.

Los

patrones a ser estudiados son, el patrón lineal, el patrón rejilla (Grid), el

patrón concéntrico, el patrón triángulo, el patrón tri-hexagonal, en total son

5 y estos se configuran desde el programa de impresión Cura.

Los

patrones llamados en este programa con un cierto nombre, puede diferir al de

otros programas, pueden ser los mismos patrones, pero con nombres distintos,

por eso cada uno de los patrones estudiados se detallarán para evitar

confusiones o ambigüedades de cualquier tipo. Cada uno de los nombres de los

patrones ya da idea de la forma interna que estos tendrán.

El

patrón de impresión lineal posee líneas entrelazadas entre sí, muy

parecidas al patrón rejillas, pero a diferencia de éste, las del tipo lineal

están más juntas entre sí.

Figura 3. Captura de pantalla del área de

trabajo del Programa Autodesk Fusion 360.

Figura 4. Disposición del patrón lineal.

En la Figura 4 se puede apreciar la forma de este patrón, la imagen es

una captura directa del programa utilizado para la impresión de la probeta.

El

Patrón de impresión rejilla (Grid) este es otro de los patrones disponibles en

la mayoría de los programas de impresión debido a su sencillez con la que debe

moverse la impresora para lograr estos patrones en forma de rejilla.

Como

mencionamos anteriormente en la descripción del patrón lineal, el patrón

rejilla se asemeja al patrón lineal, la diferencia es que tiene una mayor

separación entre sus líneas y utiliza menos filamentos a la hora de imprimirse.

En la Figura 5 podemos ver este patrón desde una captura directa del programa

Cura.

Figura 5. Disposición del patrón rejilla.

Figura 6. Disposición del

patrón triangular.

El Patrón de impresión Triangular utiliza como base el

polígono más sencillo de todos, el triángulo. Este tiene tres puntos de apoyos

principales, por lo que la carga se distribuye en la estructura más

equitativamente, en la Figura 6 se muestra el patrón.

En la figura 7 se observa a Patrón de impresión tri-hexagonal, en este caso el cuarto patrón a probar, son patrones hexagonales que

ofrece entre sus opciones el programa de impresión Cura.

Figura 7. Disposición del

patrón Tri-hexagonal.

Figura 8. Disposición del patrón

concéntrico.

El

Patrón concéntrico es el último patrón que probamos, que toma la forma del

objeto a imprimir y va afuera y hacia adentro, concéntricamente, como se

observa en la Figura 8.

Para

la parte experimental se utilizaron distintas herramientas para tal fin, como

la impresora 3D para la impresión de las probetas como se observa en la figura

9, el programa de impresión Cura, la máquina universal para las pruebas de

tracción, y también las planillas del programa Microsoft Excel utilizadas para

el análisis estadístico luego de obtener los resultados de las pruebas

realizadas. Más abajo se estará hablando de cada herramienta y de algunas fotos

del proceso de experimentación. Los resultados arrojados por el programa

de la máquina universal son determinantes, ya que gracias a ello se puede

determinar cuál de las probetas tiene el mejor desempeño mecánico, al comparar

las 5 probetas o piezas de pruebas de cada Tipo de Patrón de Mallado Interno de

Impresión, los cuales suman en total 25 ensayos de tracción.

Figura 9. Impresora

3D en acción de impresión de probetas.

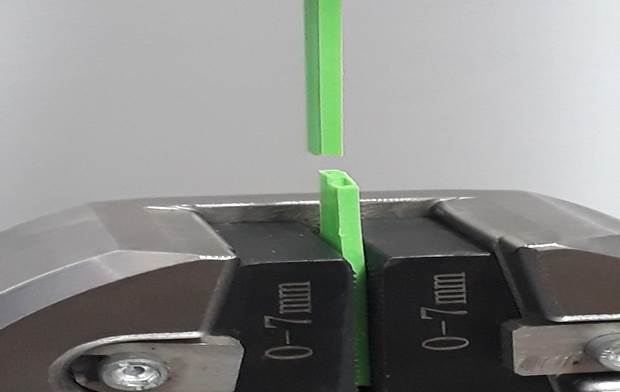

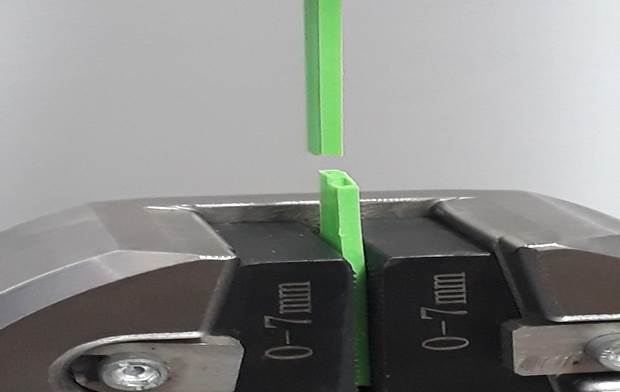

Figura 10. Probeta después del ensayo de

tracción.

Para

la prueba de tracción se utilizó la máquina universal, con la cual, se puede

realizar pruebas de tracción y de tensión como podemos ver en la Figura 10. El

programa va registrando los datos del sensor de presión que posee al realizar

la prueba y por cada paso que da va guardando los datos en una planilla.

Una

vez finalizado el proceso de tracción, es decir, cuando el material cede y se

produce una rotura, el programa de la máquina universal genera otro archivo con

la gráfica respectiva al proceso de tracción y también en una tabla ciertos

datos relevantes para el posterior análisis de las pruebas realizadas.

Se

realizaron 5 ensayos de tracción de las Probetas por cada Tipo de Patrón de

Mallado de Impresión, que son también 5. Para cada patrón se obtienen sus

curvas y sus datos de las propiedades mecánicas, que luego nos sirven como

datos para encontrar el módulo de Young resultante de cada una de las Probetas

y promediar el resultado general para obtener el módulo de Young final para

cada Tipo de Patrón de Mallado de Impresión.

Para calcular el módulo de Young se consideran la relación

señalada en un apartado más arriba, para ello utilizamos los datos de variación

de longitud, longitud inicial, y también, el esfuerzo máximo sometido a la

probeta indicados por Fombuena et al., 2016.

Más abajo se procede a mostrar los datos obtenidos y también el resultado final

del módulo de Young para cada patrón.

RESULTADOS

A

continuación, en la Tabla 1 se exponen los resultados obtenidos durante el

ensayo de tracción, de los cinco tipos de probetas fabricadas con un patrón de

mallado específico, pudiendo ser de grilla, triángulo, línea, tri-hexagonal o

concéntrico.

Durante

los ensayos se pudo observar un comportamiento frágil de las probetas,

mostrando muy poca deformación elástica y plástica. Por tanto, los elementos de

prueba presentaron fracturas de carácter frágil. Además, es importante

mencionar que las probetas mostraron varias fracturas en una misma. Y en otras

probetas se observaron muchos defectos tipo vacantes, es decir, formación de

huecos en las zonas de fracturas.

Algunos

de los resultados más resaltantes que nos proporcionó la máquina universal,

fueron los obtenidos por las probetas impresas con el Patrón de Mallado de

Impresión Triangular, con valores de 3,51 milímetro de máxima elongación, justo

en el punto de ruptura, también podemos ver que la máxima fuerza de 1043,3

Newton fue utilizada hasta el punto de dicha ruptura, y el esfuerzo máximo

alcanzado de 25,1 megapascales, con un módulo de Young promedio de 469,32 Mpa,

convirtiéndose en las probetas con mejor desempeño mecánico de tracción.

En

segundo lugar, encontramos a las probetas con Patrón de Mallado de Impresión

Concéntrico, cuyos valores promedios destacados en el ensayo mecánico de

tracción fueron como la máxima elongación con 3,14 milímetro, máxima fuerza de

1072,4 N y esfuerzo máximo en la ruptura 25,7 megapascales. También, se podría

citar en un tercer lugar a las probetas con Patrones de Mallados de Impresión

Tri-Hexagonal, ya que obtuvieron un módulo de young promedio de 419,90 Mpa. Y

en los dos últimos lugares, con un desempeño casi similar en sus resistencias a

la tracción fueron las probetas con Patrón de Mallado de Impresión Lineal y

Grilla.

En

la Figura 11 podemos observar el

primer plano de estos patrones internos para poder compararlos, en la parte 1,

podemos ver el patrón triangular, con los nodos que los compone, y en la parte

2, podemos ver el patrón tri-hexagonal. Aquí se comparan los resultados

obtenidos por la probeta del patrón triangular, que opone más resistencia a la

tracción.

Haciendo

una comparación más tangible, al promediar la fuerza de todas las pruebas

realizadas a las probetas con patrón de mallado triangular, resulta en 729

Newtons aproximadamente, lo cual si lo dividimos por la gravedad local que es

aproximadamente 9.8 m/s2, nos puede dar la masa que puede soportar

la probeta si se lo coloca en forma que estire al material impreso con esta

cantidad de masa, que haciendo cálculos sale aproximadamente 74 Kilogramos como

máximo.

Tabla 1.

Resultados del ensayo de tracción en la Máquina Universal.

|

Tipo de patrón

mallado

|

Pico de Fuerza (N)

|

Esfuerzo de

Tracción (MPa)

|

Pico de Elongación

(mm)

|

Porcentaje de pico

de elongación (%)

|

Área (mm^2)

|

Longitud del

Calibre/Carga (mm)

|

Módulo de Young

(Mpa)

|

|

Grilla

|

821,7

|

19,7

|

2,65

|

5,31

|

41,6

|

50

|

372,15

|

|

Triángulo

|

1043,3

|

25,1

|

3,51

|

7,02

|

41,6

|

50

|

469,32

|

|

Línea

|

824,7

|

19,8

|

2,91

|

5,82

|

41,6

|

50

|

340,16

|

|

Tri-Hexagonal

|

978,8

|

23,5

|

2,80

|

5,59

|

41,6

|

50

|

419,90

|

|

Concéntrico

|

1072,4

|

25,7

|

3,14

|

6,29

|

41,6

|

50

|

410,10

|

Figura 11. Comparación del patrón triangular y tri-hexagonal.

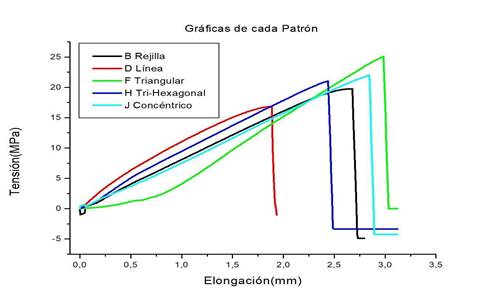

Figura 12. Comparación de Curvas de tracción.

En

la Figura 12 se compararon los tipos de patrón de mallado de impresión para el

ensayo mecánico de tracción realizado a las probetas. Cada color representa el

promedio de la relación entre tensión y elongación para cada tipo de probeta.

Podemos apreciar que todas las gráficas han sido similares, tienden a una recta

hasta que caen repentinamente cuando se llega al punto de quiebre. Se pudo observar

que la curva donde existe el pico de elongación mayor fue con el patrón de

mallado triangular con 3,51 mm, seguido por el patrón de mallado

concéntrico con 3,14 mm, mientras que, el patrón de mallado en línea mostró la

menor elongación 2,91 mm.

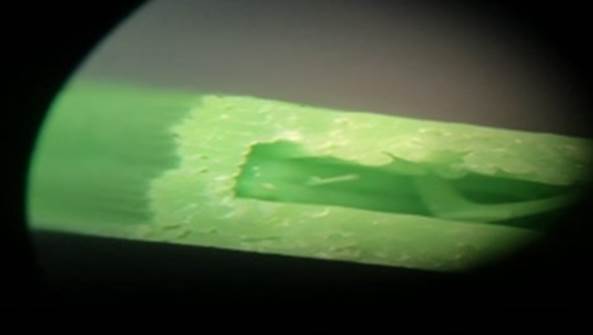

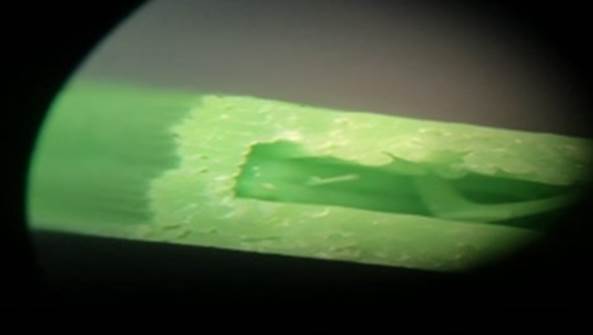

Podemos ver en la Figura 13 una toma bajo la lupa en la

zona de la rotura, se puede ver los filamentos en pequeños tamaños depositados

y agrupados. También, un hueco en el centro de la probeta, dejado por la impresora

a la hora de la impresión ya que utilizó un relleno del 15 %.

Figura 13. Foto bajo la lupa en la zona de la rotura de la probeta.

Para el Patrón de Mallado de Impresión Tri-Hexagonal, por

ejemplo, no posee uniones o nodos, más bien poseen huecos que se generan al ir

imprimiendo las probetas en su mallado de estructura interna, permitiendo así,

que dicho material internamente se estire, pierda resistencia y esto produce un

estiramiento general del material, haciendo que ceda mucho más rápido a la

rotura en el ensayo de tracción esto es señalado por González

Carbonell et al., 2008.

DISCUSIÓN

Con

esta investigación se pudo lograr determinar ciertas propiedades mecánicas de

materiales poliméricos impresos en 3D, de vital importancia según sus

aplicaciones en diferentes áreas, constituyendo una variable fundamental el

patrón de mallado de impresión.

Se

pudo determinar que el Patrón de Mallado de Impresión más resistente a la

tracción ha sido el Triangular, con un esfuerzo máximo a la tensión promedio de

25,1 MPa y una elongación máxima promedio de 3,51 mm. Este motivo obedece a que

este patrón posee puntos de uniones o nodos en su estructura de mallado interno

en donde se acentúa la resistencia del material, ya que en ese punto

prácticamente no hay estiramiento. Estos resultados son muy similares a lo

obtenido por Ibarra, Cruel Restrepo y Díaz Castaño (2018) donde caracterizaron

propiedades mecánicas de probetas fabricadas bajo la técnica de modelado por

deposición fundida tanto con materia prima PLA y ABS.

Así

también, el módulo de Young aproximado obtenido por una de las probetas con el

Patrón de Impresión Triangular ha sido de 469,32 Mpa muy superior a los valores

más altos 128,7 y 123,9 MPa respectivamente, de las probetas O y R impresas con

porosidad (p) 50% y ángulo de trama (a) 0-90° con ABS que hemos observado en la

investigación de propiedades mecánicas de piezas en ABS en función de

parámetros de proceso de manufactura aditiva FDM (Velasco, Suárez y Ardila,

2017).

Por

lo que respecta al porcentaje de deformación se han obtenido valores máximos

como 7,026; 6,287 y 5,587 % en el momento de las rupturas de las probetas

ensayadas con relleno del 15 % de concentración, para los patrones triangular,

concéntrico y tri-hexagonal respectivamente. Se podría decir que estos valores

mencionados arriba de esta investigación están por encima de los rangos indicados

por Ruiz-Dominguez et al. (2019), quienes habían hecho un trabajo sobre el

estudio de esfuerzo y deformación de piezas de Impresión 3D, en cuyo estudio

han obtenido un valor mínimo de 4,24% y un valor máximo de 5,81% de deformación

en sus respectivas probetas ensayadas.

Cabe

destacar que el tipo de patrón de mallado en la impresión 3D mostró diferencias

en las propiedades mecánicas del PLA, por tanto, podemos considerar que un

polímero impreso en 3D ofrece distintos comportamientos mecánicos. Esto puede

resultar muy importante a la hora de la aplicación del material, porque un

mismo polímero impreso en 3D con una diferencia en el patrón de mallado dará

como resultado diferencias en la resistencia mecánica del material. Por tanto,

las impresiones 3D deberán tener en cuenta el tipo de patrón de mallado según

la aplicación del polímero utilizado. Una característica del polímero impreso

en 3D es que presenta propiedades mecánicas similares a una cerámica, poca o

nula deformación plástica y una fractura frágil.

Para trabajos posteriores, se podrían realizar pruebas con

diferentes porcentajes de relleno interno, por tanto, caracterizar, comparar y

valorar la calidad de estos materiales para diversas aplicaciones. Así también,

se podrían incluir otros parámetros tales como velocidad de impresión,

temperatura de la boquilla (Hot-End), temperatura de la cama y, hasta el ángulo

de impresión de la pieza respecto a un eje determinado. El desafío sería

encontrar una combinación exacta para lograr resultados óptimos en la impresión

de piezas en 3D. Por último, se podría estudiar la degradación de los

filamentos poliméricos utilizados en las impresiones, para analizar la

influencia de la humedad y temperatura a la resistencia mecánica del material.

Declaración de interés. Los autores declaran no tener conflicto de intereses.

Fuente de Financiamiento. sin financiamiento externo.

REFERENCIAS

BIBLIOGRÁFICAS

Ruiz-Dominguez,

G. A., Rivera-Landaverde, R. U., Orrantia-Daniel, G., Tellez-Moroyoqui, M. J.

& Valenzuela Martínez, Á. A. (2019). Estudio de Esfuerzo y Deformación de

Piezas de Impresión 3D. Conciencia Tecnológica, (57).

Alvarez

C., K. L., Lagos Cereceda, R. F. & Aizpun, M. (2016). Influencia del

porcentaje de relleno en la resistencia mecánica en impresión 3D, por medio del

método de Modelado por Deposición Fundida (FDM). Ingeniare: Revista Chilena

de Ingeniería, 24(5), 17-24.

Dickneider,

T. A. (2019). Petretec. La Tecnología De Dupont Para La Regeneración De

Poliésteres. Green

Chemistry. Department of Chemistry, University of Scranton.

Espada,

O. F. & Nieto Sánchez, I. (2013). Modelos de estudio 3D. Ventajas e inconvenientes. Madrid. Departamento de

Odontoestomatología del Hospital San Rafael.

Fombuena

Borrás, V., Fenollar Gimeno, O. A. & Muñoz, N. M. (2016). Caracterización

de Materiales Poliméricos. Valencia. Universidad Politécnica de Valencia.

González

Carbonell, R. A., Álvarez García, E. & Abreu González, K. (2008).

Influencia de los Aditivos sobre las Propiedades Mecánicas de los Elastómeros. Tecnología

Química, 28 (2), 26-34.

Ibarra

H., A. F., Cruel Restrepo, C. A. & Díaz Castaño, D. R. (2018). Caracterización

de las Propiedades Mecánicas de Probetas Fabricadas bajo la Técnica de Modelado

por Deposición Fundida. (Trabajo de Grado Ingeniería Aeronáutica). Bogotá.

Facultad de Ingeniería.

Lanza

Sánchez, S. (2015). Estudio del reciclaje de polímeros para la impresión 3D

– Caracterización del PLA. Universidad de Cantabria, 50 p.

Molina

O., J. V. (2016). Caracterización de materiales termoplásticos de ABS y PLA

semi-rígidos impresos en 3D con cinco mallados internos diferentes. (Tesis

de Maestría en Diseño, Producción y Automatización Industrial). Quito. Escuela

Politécnica Nacional, 196 p.

ASTM

D638-14. Editado.

Norma

Internacional de Métodos Estándar de Pruebas para las Propiedades de Tracción

de los Plásticos. (2015). Departamento de Defensa. Estados Unidos. Mott, R. L.

(2009). Resistencia de materiales. 5ta ed. México. Pearson Education.

Sáez, M.

& Ariel, E. (2013). Modificación de las Propiedades del Ácido

Poliláctico. Barcelona. Universidad Politécnica de Catalunya.

Schebor,

C. C. (2000). Estudios sobre la transición vítrea y la estabilidad de biomateriales

de baja humedad. Buenos Aires. Universidad de Buenos Aires, Facultad de

Ciencias Exactas y Naturales.

Velasco,

M. A., Suárez, J. R. & Ardila, D. R. (2017). Caracterización de propiedades mecánicas

de piezas en ABS en función de parámetros del proceso de manufactura aditiva

FDM. Bogotá.

Universidad Santo Tomás.

![]() , Eduardo Giangreco1

, Eduardo Giangreco1![]() , Williams Bobadilla1

, Williams Bobadilla1![]() , Jeisson Sastoque2

, Jeisson Sastoque2![]() , Carmen Sánchez1

, Carmen Sánchez1![]() , Magno Maíz1

, Magno Maíz1![]() 1Universidad Nacional de

Asunción. Facultad Politécnica. San Lorenzo, Paraguay. 2Universidad

Santo Tomás. Departamento de Ingeniería. Bogotá, Colombia *Autor de

correspondencia: gaas@pol.una.py.

1Universidad Nacional de

Asunción. Facultad Politécnica. San Lorenzo, Paraguay. 2Universidad

Santo Tomás. Departamento de Ingeniería. Bogotá, Colombia *Autor de

correspondencia: gaas@pol.una.py.